Технология получения тонких базальтовых волокон.

Со склада предприятия щебень поступает в печи, где базальт газовыми горелками разогревается до температуры плавления 1500°С, т.е., опять превращается в огненную лаву.

В дне печи имеются калиброванные отверстия, через которые горячие струи расплава попадают в сопла раздувачных головок. Из них под давлением 8 атм. с реактивной скоростью вылетают мелкие капли расплава, удлиняются и мгновенно остывая, превращаются в длинные тонкие волокна.

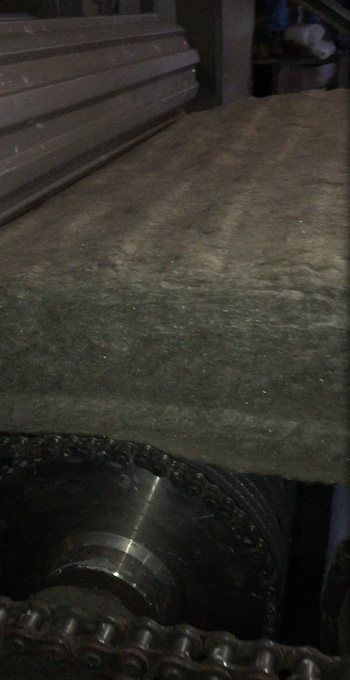

Волокно попадает на конвейер. Скорость ленты конвейера можно менять для получения волокнистого ковра разной толщины.

Высушенная плита выходит из камеры сушки и приближается к дисковому ножу. Счётчик длины даёт сигнал на включение движения пилы поперечной резки.

С заданными размерами плиты проверяются на соответствие техническим условиям и перевозятся в отделение упаковки.

Минеральные волокна на базальтовой основе это не 100% базальтовые волокна. Базальтовая вата превосходит минеральную по всем характеристикам, но себестоимость получения ваты из базальта без добавок известняка в несколько раз дороже.

При изготовлении теплоизоляционных плит не используется фенолформальдегидная смола – именно в этом экологичность утеплителя.